Modernisation des laiteries : un enjeu stratégique pour l’avenir de la filière

Dans un contexte marqué par la concurrence mondiale, les attentes sociétales et l’impératif de souveraineté alimentaire, les laiteries françaises doivent amorcer le virage technologique indispensable pour maintenir leur compétitivité, répondre aux exigences réglementaires et préparer l’avenir. En effet, dans les laiteries, les lignes de production ont souvent plusieurs dizaines d’années. Si ces équipements ont longtemps assuré le rendement de la filière, ils montrent aujourd’hui leurs limites. Chaque année, 40 millions d’euros sont consacrés à la maintenance de ces outils de production. Pour les actualiser, la filière a prévu d’investir 1 milliard d’euros dans les 5 prochaines années.

Dans un contexte marqué par la concurrence mondiale, les attentes sociétales et l’impératif de souveraineté alimentaire, les laiteries françaises doivent amorcer le virage technologique indispensable pour maintenir leur compétitivité, répondre aux exigences réglementaires et préparer l’avenir. En effet, dans les laiteries, les lignes de production ont souvent plusieurs dizaines d’années. Si ces équipements ont longtemps assuré le rendement de la filière, ils montrent aujourd’hui leurs limites. Chaque année, 40 millions d’euros sont consacrés à la maintenance de ces outils de production. Pour les actualiser, la filière a prévu d’investir 1 milliard d’euros dans les 5 prochaines années.

De nouveaux équipements à impact réduit

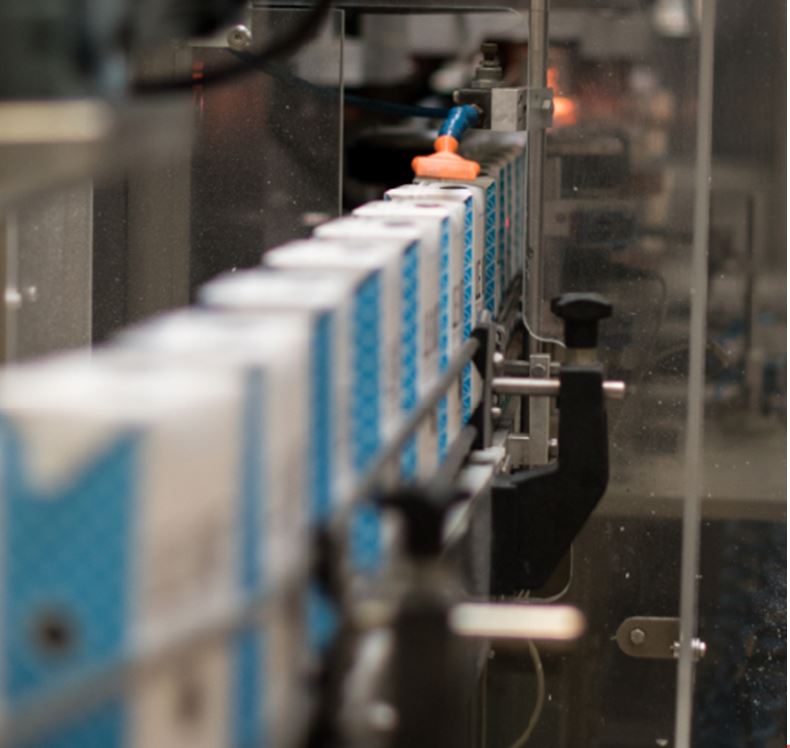

L’actualisation des lignes de production avec des matériels plus récents permettra aux laiteries de gagner en productivité et de limiter les pertes de matière première et donc le gaspillage en réduisant les arrêts techniques. Les nouvelles générations d’équipements intègrent également des solutions durables : réduction de la consommation énergétique et de l’utilisation de l’eau, récupération de chaleur, etc. Leur renouvellement participe ainsi de la transition écologique des laiteries. Les laiteries installent des chaudières à biomasse, des stations d’épuration pour réutiliser l’eau, remplacent des lignes de stérilisation ou de conditionnement, optimisent les outils de nettoyage, etc. : des réflexions à tous les niveaux, gages de compétitivités.

Adapter la production à l’évolution du marché

De plus, l’actualisation des outils de production doit permettre de répondre aux attentes de diversification des gammes de lait proposées en favorisant les innovations et en s’adaptant aux tendances de consommation, comme aujourd’hui celle des laits enrichis, délactosés ou encore fermentés, grâce à une meilleure flexibilité des outils. Les nouvelles installations doivent faire gagner les laiteries en agilité pour être capables de répondre rapidement aux tendances du marché ainsi qu’aux nouvelles réglementations, comme la suppression des pailles plastique, la mise en place du bouchon solidaire, l’incorporation dans les emballages de matières recyclées, etc.

Attirer de nouveaux talents

Moderniser ses équipements, c’est aussi investir dans l’attractivité des métiers. Dans un secteur en tension sur le plan du recrutement, offrir des environnements de travail technologiques, offrant un meilleur confort de travail est un facteur d’engagement pour les jeunes générations.

Brique carton ou bouteille plastique : déjà de nombreuses avancées pour décarboner

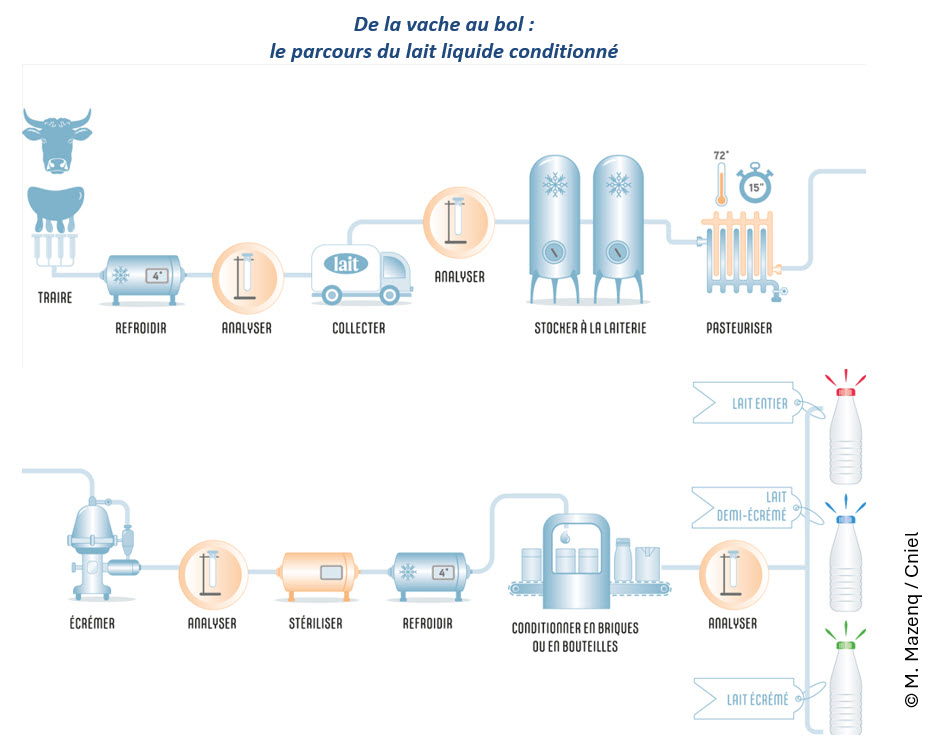

Le lait UHT représente la quasi-totalité des laits conditionnés vendus en France (97 % en 2024). Pour être conservé dans les meilleures conditions, il demande un emballage capable de garantir sa sécurité sanitaire et ses qualités nutritionnelles. Son conditionnement doit donc être parfaitement hermétique, stérile et opaque pour le protéger de la lumière, des micro-organismes et de l’air (oxygène).

Pour répondre à ses impératifs de préservation du lait de consommation, la filière utilise les deux seuls types d’emballages ayant les caractéristiques barrières appropriées disponibles sur le marché : la brique carton (47 % des ventes en grande distribution), et les bouteilles plastiques (53 %), en PEHD (polyéthylène haute densité) ou PET opaque (polyéthylène téréphtalate). [1]

Tous recyclables, ces emballages s’inscrivent dans une démarche d’amélioration continue et sont à la pointe des innovations en matière d’écoconception dans le respect des nouvelles réglementations. Les professionnels ont notamment réduit la quantité de matière utilisée pour leur fabrication de 15 % en 10 ans, abandonné la paille plastique en 2021, attaché les bouchons aux contenants en 2024 et développé des filières de recyclages 100 % opérationnelles pour tous les types de conditionnement.

Bon à savoir

45 millions d’euros pour les bouchons attachés : la filière en avance sur sa trajectoire pour respecter l’obligation européenne

Conformément à l’obligation fixée par la réglementation européenne, les professionnels de la filière se sont largement mobilisés pour déployer les bouchons attachés afin de les collecter systématiquement en même temps que l’emballage, évitant qu’ils n’échappent au tri. Une évolution haute-technologie qui a nécessité plus de 45 millions d’euros d’investissement, consacrés à la R&D et à l’adaptation des outils de production.

La forte mobilisation des professionnels leur a permis d’aller plus vite que la trajectoire envisagée avec les autorités françaises, qui visait 100 % de la production équipée d’un bouchon solidaire d’ici fin 2025. En effet, 97 % de la production de la filière est déjà équipée depuis janvier 2025 et 100 % d’ici juillet 2025. Une belle performance au vu des difficultés industrielles et techniques rencontrées par les entreprises pour s’adapter.

[1] Source : CNIEL/Circana